Основные сведения об изделии

- Автомат предназначен для фасовки газированных напитков в бутылки из полиэтилентерефталата (ПЭТ-тару). Дозирование продукта производится по уровню методом перелива. Дозирование купажа (сиропа) производится непосредственно в бутылки после налива газированной воды.

- При розливе воды без сиропа, возможна комплектация автомата без оборудования по дозированию купажа.

- Автомат изготовлен в климатическом исполнении УХЛ, категория размещения 4 по ГОСТ 15150-69 и предназначен для эксплуатации при температуре от +5°С до +40°С.

Технические характеристики линии розлива

Наименование параметра | Значение параметра | ||

ЛРМС- 2000 | ЛРМС- 2500 | ЛРМС- 3000 | |

Номинальная производительность (при объеме бутылки- 1,0 л), бут/ч | 2000 | 2500 | 3000 |

Количество разливочных головок | 8 | 10 | 12 |

Масса общая, кг, не более | 130 | 135 | 140 |

Объем ПЭТ-тары | 0,33-2,0 | ||

Диаметры бутылок, мм | 60-160 | ||

Температура разливаемого продукта, °С | +4-+10 | ||

Рабочее давление углекислого газа на входе аппарата, МПа, не более | 0,4 | ||

Проходное сечение подводящего трубопровода (Ду), мм, не менее | 40 | ||

Рабочее давление сжатого воздуха, МПа | 0,6-0,8 | ||

Расход воздуха (при давлении0,6-0,8 МПа), нл/мин, не более | 250-300 | ||

Напряжение питания, В | 380 | ||

Потребляемая мощность, кВт, не более | 0,3 | ||

Габаритные размеры, мм, не более: | |||

-длина | 1600 | ||

-ширина | 500 | ||

-высота | 2500 | ||

Загрузка/выгрузка | автоматическая | ||

Устройство и работа

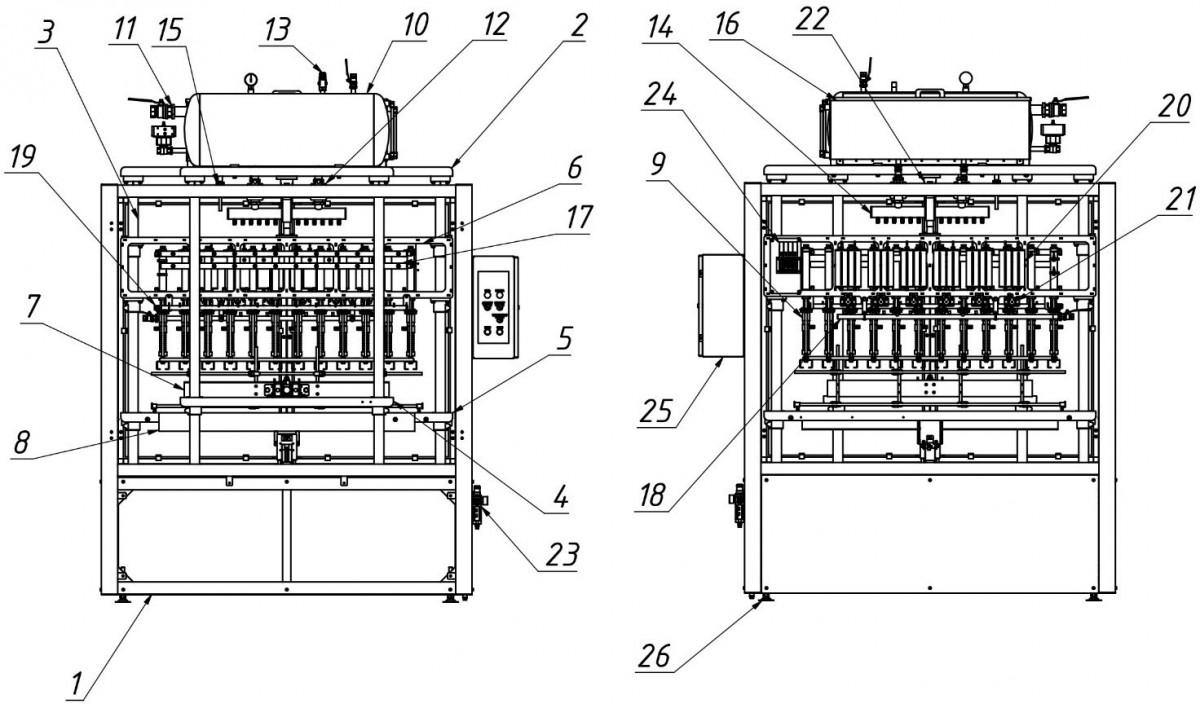

Автомат розлива ЛРМС представляет собой конструкцию, смонтированную на сборной раме, состоящей из нижнего (1) и верхнего (2) оснований и связывающих их направляющих стоек (3).

Рис.1 — Общий вид автомата для розлива жидкостей ЛРМС

На стойках смонтированы два подвижных стола (4, 5) и траверса (6).

На первый стол (4) установлены толкатель (7); на второй (5) — шибер (8).

К траверсе (6) крепятся разливочные патроны (9), разветвитель (17), разветвитель сиропа (18) с пережимными клапанами (21), сиропные стаканы (20) на стойках, коллектор сброса (19) и шкаф управления (25). Траверсу (6) и верхнее основание связывает подъемник (22).

На верхнем основании (2), закреплены бак накопитель (10) с краном подачи продукта (11), электромагнитными клапанами (12), предохранительным клапаном (13), разветвителями бака (14) и краном слива (15); сиропный бак (16), а также блок пневмораспределителей (24).

На нижнем основании закреплен блок подготовки сжатого воздуха (23).

- Рама является основой аппарата, на которой крепятся все остальные элементы и узлы. Относительно фундамента рама выставляется при помощи четырех регулируемых опор.

- Толкатель (7) обеспечивает подачу бутылок с подводящего транспортера под разливочные патроны, а ряд наполненных бутылок сталкивает на отводящий транспортер.

- Шибер предназначен для формирования линейки бутылок в процессе накопления на подающем транспортере.

- Разливочные патроны закреплены на траверсе с пазами для регулировки под ширину бутылки. Каждая разливочная головка перемещается отдельным пневмоцилиндром, сжатый воздух к которым подводится через разветвитель (17). Подъем и опускание блока разливочных патронов вместе с траверсой в ходе наладки автомата осуществляется подъемником (22).

- Бак-накопитель служит буферной емкостью для наливаемого продукта. Емкость бака составляет 100 л. Шаровой кран (11) служит для подачи продукта в бак. Электромагнитные клапаны (12) открывают канал подачи продукта из бака на разливочные патроны (9) через разветвители (14).

- Сиропная емкость является служит для накопления купажа перед выдачей его в стаканы. Уровень купажа, в зависимости от комплектации, устанавливается при помощи поплавкового клапана, либо датчиков уровня.

- Разветвитель служит для равномерной и одновременной подачи сжатого воздуха на цилиндры поднятия (опускания) разливочных патронов.

- Разветвитель сиропа служит для равномерной и одновременной подачи сиропа из сиропного бака в сиропные стаканы.

- Коллектор сброса предназначена для сброса давления из бутылок.

- Сиропный дозирующий стакан предназначен для нормирования дозы купажа по уровню, устанавливаемой при помощи ограничительной трубки, связанной трубопроводом с сиропным баком.

- Трехходовой клапан подачи купажа обеспечивает процесс наполнения/слива сиропных стаканов.

- Блок подготовки воздуха предназначен для регулирования рабочего давления в пневмосистеме аппарата и сбора и слива конденсата из сжатого воздуха, подаваемого на установку.

- Блок пневмораспределителей предназначен для коммутации сжатого воздуха, идущего на пневмоцилиндры исполнительных механизмов.

- В шкафу управления находится программируемый контроллер и другое электрооборудование автомата.

На контроллер поступают сигналы с датчиков и органов управления. Согласно программе и входящим сигналам, контроллер вырабатывает команды управления пневмораспределителями и приводом транспортера.

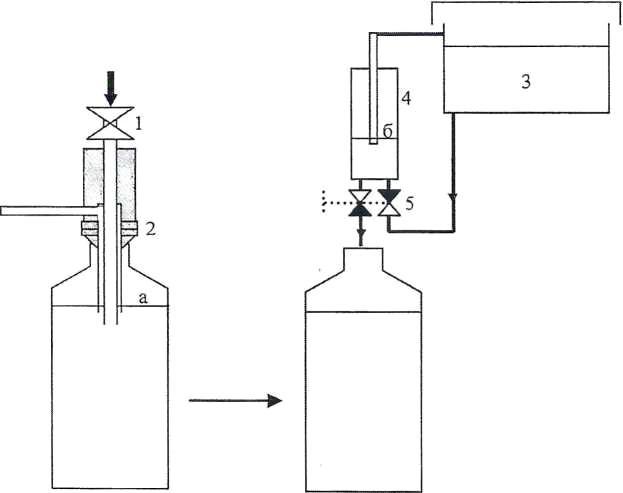

Налив газированной воды и купажа производится следующим образом (см. рис.2):

Рис.2 Схема налива.

1 — клапан налива | 4 — сиропный стакан |

2 — регулировочные кольца | 5 — трехходовой клапан подачи купажа |

3 — емкость сиропа | |

а — уровень налива воды | |

б — уровень налива купажа |

После того как разливочный патрон опустился, открывается клапан 1 — начинается налив газированной воды.

По достижению уровня «а» избыток продукта поднимается по газовой трубке и сбрасывается в дренаж. По истечении времени налива закрывается клапан 1 и происходит сброс давления.

По истечении времени дренажа разливочный патрон поднимается. После подъема разливочного патрона срабатывает толкатель и бутылка перемещается под сиропные стаканы.

Клапаны подачи купажа работают синхронно с клапанами налива: когда клапан налива открыт, происходит налив купажа, когда клапан налива закрыт, сиропные стаканы заполняются из емкости до уровня «б», ограниченного положением воздушной трубки.

Таким образом полный процесс налива бутылки происходит за 3 цикла автомата:

- бутылка продвигается с подводящего транспортера под разливочные патроны;

- бутылка перемещается под сиропные стаканы;

- бутылка выталкивается на отводящий транспортер.

Техническое обслуживание

Техническое обслуживание предназначено для поддержания автомата в постоянной технической готовности. Виды технического обслуживания и периодичность их выполнения приведены в таблице :

Вид технического обслуживания | Периодичность выполнения |

ЕО | Ежесменно |

ТО-1 | Один раз в неделю |

ТО-2 | Один раз в шесть месяцев |

ТО-2 проводится независимо от того, эксплуатируется аппарат или нет.

Купить или заказать автомат розлива жидкостей на Promparogen.ru

Почтовый электронный адрес: info@promparogen.ru

Телефон для связи: +7 (499) 136-29-10 Обратная связь

Гарантийные обязательства на автомат розлива жидкостей ЛРМС

Завод-изготовитель гарантирует соответствие требованиям технических условий при соблюдении потребителем условий эксплуатации, транспортирования и хранения, установленных техническими условиями и настоящим руководством по эксплуатации. Обеспечивается гарантийное сервисное обслуживание и техническое сопровождение после ввода оборудования в эксплуатацию, гарантийный срок эксплуатации – 12 месяцев но не более 18 месяцев со дня изготовления.